Granalhas de aço esféricas de ALTO CARBONO ou de BAIXO CARBONO

A granalhagem é um processo mecânico de tratamento de superfícies, sendo comum a utilização de granalhas de aço esféricas, em inúmeras indústrias, nomeadamente em fundições e metalomecânicas, para desbaste, remoção de oxidações ou criação de rugosidade.

As granalhas de aço esféricas são também usadas para aumentar a resistência das superfícies por “shot peening”, através da energia cinética das partículas de granalha, pela compressão da superfície.

Pela sua composição, estas granalhas são preferencialmente usadas em metais ferrosos, ou outras superfícies que possam sofrer alguma oxidação.

Os fatores habitualmente considerados para a avaliação da qualidade de uma granalha de aço estão relacionados com a sua DURABILIDADE e INTENSIDADE do impacto (efeito da granalhagem na superfície).

A DURABILIDADE de uma granalha é determinada pelo número de ciclos realizados, sem ser retirada da mistura operativa através do sistema de limpeza da granalha, devido à sua reduzida dimensão.

Assim, quanto mais ciclos uma granalha efetuar, mais económica será.

A durabilidade de uma granalha de aço pode ser testada num equipamento habitualmente denominado “Ervin Tester”, comparando, nas mesmas condições, a sua durabilidade com outras granalhas de aço.

A durabilidade das granalhas de aço esféricas de fundição, ronda habitualmente os 2000 a 3500 ciclos. O resultado obtido depende muito da dimensão da granalha analisada e do limite mínimo especificado para as partículas em uso na mistura operativa.

Este limite mínimo traduz-se na utilização de uma malha de determinada abertura, para a remoção das partículas mais finas, por desgaste ou por quebra, das restantes partículas com granulometria superior.

Sendo permitida alguma tolerância na seleção do limite mínimo de partículas na mistura operativa, a rigorosa comparação dos dados transmitidos por diferentes fabricantes relativos à durabilidade da granalha é dispensável, porque a informação é baseada em diferentes condições ou pressupostos.

De igual modo, e apesar dos fabricantes mencionarem que os resultados são baseados nas mesmas normas, as variações permitidas nessas mesmas normas invalidam qualquer comparação exata entre os valores apresentados para as diferentes granalhas.

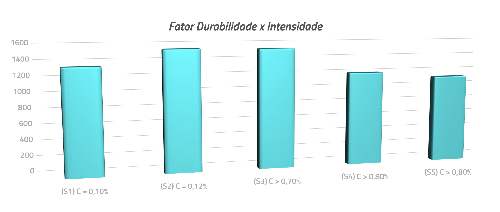

A figura 1 representa a durabilidade obtida em laboratório por cinco amostras de granalhas de aço esféricas de fundição, de diferentes fabricantes.

Figura 1- Durabilidade de 5 amostras de granalha

A INTENSIDADE do jateamento/granalhagem determina o efeito que a granalha de aço causa na superfície e é determinada de acordo com o “Almen Test” – que tem o nome do seu inventor.

Este processo de medição da intensidade é baseado na utilização de uma chapa de aço com dimensão e composição do material bem definido. A chapa Almen é fixada em suportes próprios na peça a tratar na granalhadora, de forma a que seja granalhada nas mesmas condições (ex: angulo, distância) da peça real.

Após a granalhagem, a deflexão da chapa Almen é medida em milímetros no “Almen Tester”, para determinar a intensidade da granalhagem.

É, assim, possível a medição da intensidade de uma carga nova de granalha, ou de uma mistura operativa em funcionamento. Como a intensidade da granalhagem de uma determinada granalha é alterada com o número de ciclos realizados, o resultado do Almen Tester é de igual modo alterado de acordo com o número de ciclos realizados no teste.

A intensidade da granalhagem influencia o processo de tratamento superficial e os custos relacionados. Uma granalha com baixa intensidade de impacto pode necessitar de maior velocidade de projeção e, consequentemente, custos energéticos mais elevados.

A figura 2 representa a intensidade obtida das cinco amostras de granalhas utilizadas neste estudo, sendo os valores representativos da intensidade das granalhas após 30 ciclos, 1000 ciclos e 2000 ciclos.

Figura 2 – Intensidade de 5 amostras de granalha

A COMPOSIÇÃO QUIMICA da granalha influencia a DURABILIDADE e a INTENSIDADE.

Além do rigor no controlo do processo produtivo, existem outras causas para a existência de granalhas similares com diferentes durabilidades.

A durabilidade e a intensidade são significativamente influenciadas pela dureza da granalha que, por sua vez, é influenciada pela composição química, principalmente pelo carbono (C) presente na composição da granalha, mas também pelo tratamento térmico efetuado.

No mercado encontram-se principalmente granalhas de alto carbono (HC) e granalhas de baixo carbono (LC) que refletem principalmente as diferenças na composição de carbono (C), sendo que ambas as qualidades apresentam diferentes vantagens e desvantagens.

A percentagem de carbono (C) presente nas granalhas de alto carbono (HC) é habitualmente superior a 0,8% e nas granalhas de baixo carbono entre 0,1% e 0,2%. Existem outros componentes, com menor efeito na dureza da granalha, podendo, alguns, melhorar a estrutura da própria granalha e, consequentemente, a sua durabilidade.

Sendo o tratamento térmico similar para as granalhas (HC e LC), será a composição química que vai determinar as diferenças na durabilidade e na intensidade da granalhagem.

A durabilidade da granalha é influenciada também pela percentagem de defeitos da própria granalha, sendo o limite especificado nas normas SAE J827 e SAE J2175.

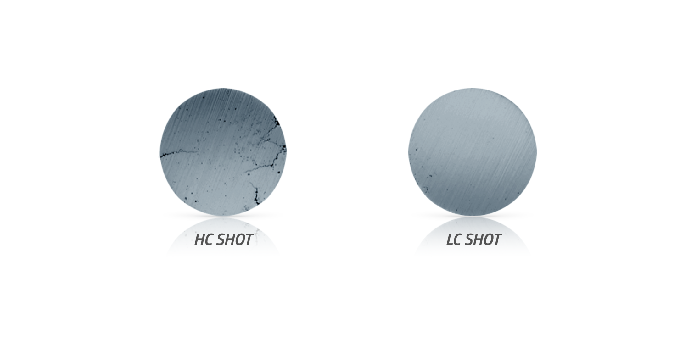

Devido à elevada velocidade de arrefecimento durante o processo produtivo, as granalhas HC apresentam uma mistura de martensite e austenite residual no fim do arrefecimento. Estas estruturas têm diferentes propriedades mecânicas e de contração térmica que originam pequenas fissuras que não podem ser removidas pelo posterior tratamento térmico. Devido a esta tendência de formação de fissuras, as granalhas HC tendem a não atingir a mesma durabilidade das granalhas LC.

A figura 3 apresenta uma imagem ampliada “de corte” de ambas as qualidades (HC e LC).

Figura 3 – Imagem ampliada das granalhas HC e LC

Independentemente da granalha de aço esférica usada, os parâmetros da sua aplicação influenciam decisivamente a sua durabilidade e eficácia.

A manutenção regular do equipamento, assim como do sistema de limpeza da granalha, de forma a manter uma mistura operativa adequada, é condição essencial para a otimização da operação e menor desgaste do equipamento.

Apesar de uma granalha de maior dureza poder causar um desgaste ligeiramente superior nos equipamentos, pressupondo a boa qualidade dos componentes principais (ex: turbinas), este aspeto não é significativo face aos principais pontos que devem ser considerados na seleção da granalha.

A comparação efetuada na figura 1) demonstra que a durabilidade da granalha é superior com a redução na composição de carbono.

Na granulometria considerada, as granalhas LC têm uma durabilidade de 3500 ciclos e as granalhas HC tem valores abaixo dos 2900 ciclos.

Deste modo, pode concluir-se que, em média, as granalhas LC têm uma durabilidade 20% superior às granalhas HC, o que pode significar uma poupança significativa, caso sejam considerados outros fatores relevantes do processo.

A evolução da intensidade do jateamento em trabalho, das diferentes granalhas, é apresentada na figura 2.

As granalhas LC são significativamente endurecidas nos primeiros ciclos, aumentando assim a sua intensidade. No caso das granalhas HC o aumento da intensidade com o trabalho é significativamente menor ou mesmo inverso.

Mesmo considerando o endurecimento em trabalho, a granalha LC tem normalmente menor intensidade na granalhagem, em comparação a granalhas HC.

Na figura 4 efetua-se a conjugação entre a durabilidade e a intensidade das diferentes amostras de granalhas do estudo.

Figura 4 – Efeito conjugado da durabilidade e intensidade

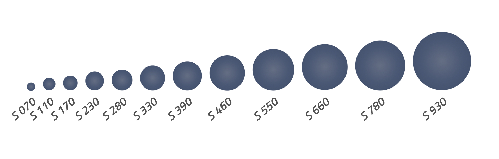

A dimensão da granalha utilizada influencia a eficiência da operação de granalhagem.

Como princípio, deve-se sempre utilizar o grão mais fino possível que permita atingir a acabamento pretendido.

Com o uso de uma granalha mais fina o nível de cobertura é melhorado, já que uma granalha ligeiramente mais fina quase duplica o número de partículas por kg, em comparação com a granulometria imediatamente superior.

A utilização de uma granalha de menor dimensão permite um aumento de durabilidade estimada em 10%.

Considerando as diferentes intensidades entre granalhas HC e LC, é possível utilizar uma granalha mais fina e de maior intensidade, em alternativa a uma granalha de maior dimensão e menor intensidade, obtendo benefícios também ao nível da velocidade da operação.

Na tabela1 apresentam-se as dimensões standard de granalhas de aço esféricas.

Tabela 1 – Dimensão standard de granalhas de aço esféricas 1

Para a seleção da melhor opção deverão ser considerados vários aspetos e requisitos da própria operação, pelo que não é possível responder em definitivo sobre qual a melhor granalha (HC ou LC).

Deve ter-se em consideração que a durabilidade e a intensidade de uma granalha são contrárias uma à outra.

Com uma menor percentagem de carbono, a durabilidade da granalha é aumentada, mas a intensidade diminui.

Com uma percentagem superior de carbono aumenta-se a intensidade do jateamento, mas diminui-se a durabilidade da granalha.

As granalhas de alto carbono (HC) atingem, na sua maioria, uma boa intensidade, mas com uma durabilidade inferior, comparativamente a granalhas de baixo carbono (LC).

O endurecimento de cada partícula de granalha de baixo carbono (LC) existente na mistura operativa permite atingir intensidades “similares”, mas habitualmente inferiores às granalhas de alto carbono (HC).

O resultado ótimo será um compromisso entre a durabilidade e intensidade, de acordo com os requisitos específicos de cada operação de granalhagem.

Os pressupostos considerados neste artigo têm por base a comparação efetuada entre diferentes amostras de granalhas, nas mesmas condições de ensaio em laboratório.

Não foram consideradas as diferenças na percentagem de defeitos de cada granalha, conforme especificado nas normas SAE J827 e SAE J2175, que também influenciam decisivamente a sua durabilidade.

No estudo foram consideradas apenas granalhas esféricas de fundição, de diferentes fabricantes. Não foram incluídas granalhas de outros tipos, como as provenientes de arame cortado “CW”, que pelas suas propriedades apresentam vantagens significativas, sendo cada vez mais utilizadas em diferentes indústrias.

Categorias

- Certificações 2

- Feiras 13

- Outros 15

- Referências Técnicas 28

- Responsabilidade Social 5